我自20世纪70年代中期就开始研究并引进细粒物料干法筛分技术,比如英1973年研制的利用旋转离心透筛的旋转概率筛、德采用弹性筛面的弛张筛等。

以上技术的推广应用在筛分方面取得了的发展和,也为行业发展起到了推动作用,但仍存在一些技术难题尚未解决,主要表现在机械强度和筛分效果不能兼得,往往两种问题同时存在。

目前,我煤炭市场存量较大,用户对煤炭粒度分级要求提高,迫切需要6mm以细物料的分级。研制具有高性、高筛分效率、干法深度分级不沾不堵的筛分设备是当前市场的现实需求。

1、适合潮湿物料主要是煤炭做6mm以下分级用的筛分设备,低分级下限达3mm,解决物料深度筛分问题。

2、设计出具有自主知识产权的、各项指标的细粒分级筛产品,取代昂贵的进口弛张筛产品。

6mm以细湿、粘物料由于在筛分过程中物料团聚现象的产生,使得这些物矿的干法深度分级成为筛分行业技术难题。

通过大量的市场调研及客户使用反应,细粒物料筛分设备目前存在下列问题:

1、琴弦筛由于筛面采用钢丝绳通长固定在张紧框架内,没有横丝,绳间距在物料冲击和卡住状态下容易变化幅度较大,因此筛分精度稍差。当一根筛丝断裂后,整个筛面报废,维护成本大,筛面寿命短,更换筛面麻烦。

2、弛张筛筛分高湿物料在靠近筛箱的边缘还存在筛分死角,且进口机型价格昂贵,原装筛网价格用户难以接受,产筛网用不住。

3、博后筛和弹性杆筛面振动筛做6mm以下筛分不易实现。

4、概率筛存在性问题。

传统筛分设备的筛孔无论是振动筛还是滚轴筛,其组成筛孔的四边是相对静止的,即所谓的“静筛孔”,湿粘物料颗粒表面由于存在水的表面张力,易粘附在筛丝(网)上,同时细粒颗粒相互粘结成团,造成“糊死”筛网现象;采用大振幅或大的振动加速度试图解决“糊死”问题,但因微小颗粒的振动离心力远远小于颗粒间及颗粒与筛网的粘附力,所以糊死问题得不到解决,同时大的振动强度又带来筛机的性问题。具有“动筛孔”“物料自清理”的筛分新方式的交叉筛,在通过近八年的各种复杂工矿实践应用中,得到了验证和。

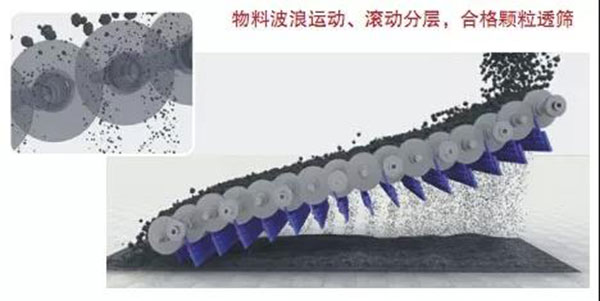

该筛机的筛面由多组同向旋转的筛轴组成,相邻筛轴上的筛片相互交叉排列形成“动态筛孔”;物料在筛面滚动过程中不断分层,小颗粒下移,大颗粒向前滚动;小颗粒长时间接触筛孔,通过相邻筛片的“手搓式”作用完成强制透筛,大颗粒滚动中不断冲击、打散团聚颗粒,并自动清理粘附在筛片上的细微颗粒,达到“自清理”目的;筛轴下设有刮泥板,清理剩余粘黏颗粒。筛分过程保持筛孔通透,完成“不堵、不粘、不卡料”的筛分作业。

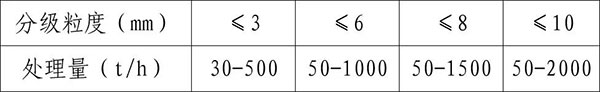

交叉筛可分级水分(8-35%)、小分级粒度可达3mm,分级效率60-90%,粉尘排放小于4mg/Nm³;噪声:小于70dB;单机处理量为下表:

3.1筛分效率高

3.2性高

3.3环保性高

3.4处理量大

3.5可带负荷启动,不用人工清理

交叉筛不仅可做单种物料分级,还可做分段式筛分,同时分级几种粒级物料。可广泛应用于煤矿、选煤厂、电厂、煤化工等企业,不但解决煤炭筛分行业6mm以细物料分级普遍存在的粘、堵、卡及筛分效率低的问题,也解决了筛机性问题。交叉筛筛分模式的成功研制,大大了我筛分技术水平的。

下一篇:石料生产线设备故障维修分析